微波多芯片组件失效模式及质量保证研究

作者:张敏, 李婧, 贺卿, 文平, 王必辉

来源:电子产品可靠性与环境试验

微波多芯片组件是空间应用必不可少的核心技术装备, 其可靠性是目前研究的重点和热点。介绍了微波多芯片组件过电应力损伤、 自激振荡引起的组件功能异常、 氢效应导致工作电流和增益下降, 以及银迁移引起绝缘电阻下降这 4 种主要的失效模式, 对每一种失效模式的机理进行分析并提出针对性质量保证措施。

例如:进行电源容限和功率过激励试验分析微波组件实际最大额定工作条件防止过电应力损伤、 进行不同工作条件下的稳定性测试提前识别是否存在自激振荡风险、 对管壳进行除氢处理并选用耐氢能力高的芯片降低氢效应风险、 在设计阶段合理地布线并对生产过程进行控制避免银迁移的发生, 旨在提高微波组件的可靠性。

微波多芯片组件 (以下简称 “微波组件”) 是在金属管壳内烧结多层陶瓷基板, 再采用微电子互联工艺将电阻、 电感和电容等无源元件与裸芯片进行电气连接, 最后实施气密封装构成的部件级复合器件, 是一种高密度、 高集成度的微波产品。

微波组件在增加组装密度、 缩短互联长度、 减轻重量、 减小体积和提高可靠性方面具有十分明显的优点。它是目前能最大限度发挥高集成、 实现微波信号收发一体小型化、 多功能化、 高可靠性的最佳途径。

近年来, 微波组件技术发展迅猛, 并广泛地应用于航天、 计算机和通讯等多种领域, 成为了空间应用必不可少的核心技术装备。

我国微波组件技术起步较晚, 加大微波组件研究力度, 加速科研成果在相应领域的大力应用, 同时提升其可靠性是目前研究的重点和热点。本文系统地分析了微波组件典型的 4 种失效模式, 并对每种失效模式的机理进行阐述。最后针对不同失效模式提出针对性的质量保证措施和应用建议, 以确保微波组件的可靠性。

1 失效模式

基于微波组件的固有结构和性能特点, 并结合以往典型失效案例, 总结并归纳出微波组件常见的4 种失效模式, 主要包括以下几个方面。

1.1 电应力损伤

每种微波组件都有规定的最大额定值, 包括额定功率、 额定电压和极限存储温度等。微波组件在使用过程中, 当输入功率、 工作电压或存储温度超过规定的额定值时易造成微波组件内的元器件损伤, 损伤主要来自发热, 形成局部温度过高, 影响可靠性。

1.2 自激振荡

稳定性是微波组件一个重要性能, 微波组件有绝对稳定和有条件稳定两种稳定形式, 有条件稳定的微波组件对匹配要求很高, 若匹配欠佳, 在使用中可能会出现自激振荡。

自激信号幅度大且易发生频率跳变, 自激产生的带外信号可能跳变到带内, 将带内有用信号淹没。自激还具有循环性, 使微波组件信号增益变大, 温度升高, 当温度超过最大额定值时便会导致微波组件烧毁, 严重时甚至会引发整个链路的烧毁。

1.3 氢效应

微波组件使用芯片主要为 GaAs 材料, 为了满足高频率、 高增益和低噪声等需求, 微波组件用GaAs 芯片制作工艺使用了特殊材料, 并牺牲掉一部分钝化层厚度, 使得 GaAs 芯片耐氢能力不足;

而大多数微波组件使用管壳为金属材料, 微波组件密封后, 金属管壳不断地释放氢气, 当密封腔体内氢气含量超出 GaAs 芯片承受范围时, GaAs 芯片会出现氢效应, 典型的氢效应表现为电流减小、 增益下降, 严重时会出现电性能失效。

1.4 银迁移

微波组件中广泛地使用银基导电胶进行芯片和无源元件等的贴装。银基导电胶在潮湿且存在直流电压梯度的环境中易发生银迁移。具体现象为生成树枝状金属枝晶, 使本应绝缘的相邻导体间产生异常电气连接, 绝缘导体间绝缘电阻下降, 严重时可导致绝缘导体间短路。而且随着微波组件贴装密度和布线密度的不断增加, 银基导电胶发生电迁移的频次也在不断增加, 成为影响微波组件可靠性的重要因素。

2 失效机理

2.1 电应力损伤

微波组件的电应力热损伤影响因素主要表现为以下几个方面:

a) 过热导致原材料老化加速, 寿命缩短;

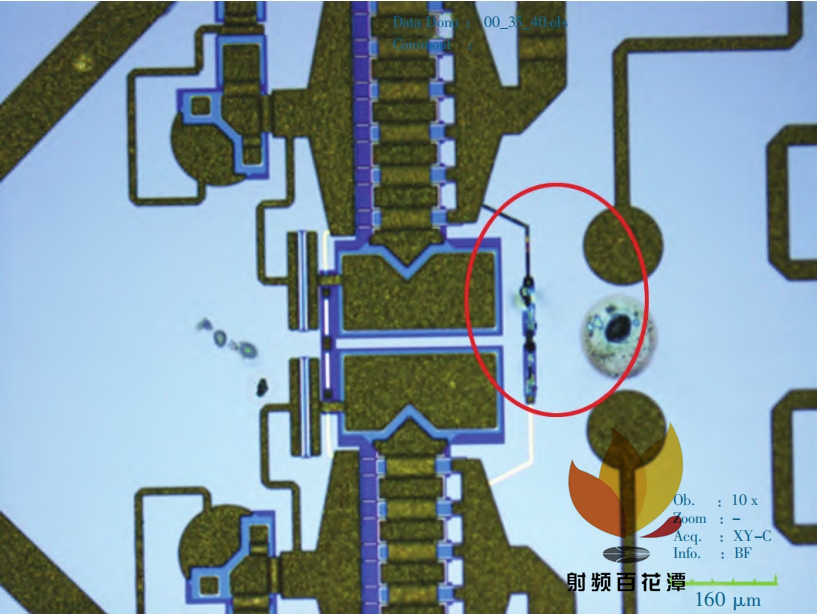

b) 温度过高导致工作电流升高, 从而过流烧毁元器件造成功能失效, 如图 1 所示;

c) 局部过热导致较大温度梯度, 材料之间线膨胀系数不同导致应力释放不足造成焊点或粘接部位机械损伤;

d) 超过材料额定使用温度造成材料性能或状态变化从而引起器件性能降低或功能失效。

图 1 微波组件内芯片过电应力损伤

2.2 自激振荡

微波组件的稳定性可以用单参量检验准则表示的数学条件来判定, 表达方式如式 (1) ~(2) 所示:

当 K>1 时, 微波组件处于绝对稳定状态, 此状态下, 微波组件接任意值源阻抗和任意值负载阻抗, 均可以稳定地工作。当 K<1 时, 微波组件处于有条件稳定, 稳定性取决于源和负载阻抗相对于稳定圆的位置。当源阻抗/负载阻抗匹配到稳定区域和 Smith 圆图重叠的区域, 微波组件稳定工作。当源阻抗/负载阻抗匹配到不稳定区或 Smith 圆图重叠的区域, 将使微波组件的输出反射系数>1,导致不稳定, 不稳定状态下的微波组件极易发生自激振荡。典型自激测试图如图 2 所示, 自激信号发生频率跳变, 自激产生的带外信号跳变到带内, 对主信号产生了干扰。

图 2 微波组件自激频谱测试图

2.3 氢效应

微波组件的金属管壳在基材制备、 电镀过程中均会引入氢, 随着成品管壳的使用 H2 会缓慢释放,在一个气密性封装中, H2 含量可以高达几个百分比的分压。气密封装中高浓度的 H2 会导致 GaAs(MESFET、 PHEMT 结构) 的芯片退化, 典型表现为电流下降、 增益减小。

GaAs 芯片栅极剖面形貌如图 3 所示, 其栅极材料为 Ti/Pt/Au 金属, 外层为 SiN 钝化层, 沟道中掺杂 Si。

图 3 GaAs 芯片栅极剖面形貌

H2 影响 GaAs 芯片的性能分为两个阶段, 分别为耐受阶段和影响阶段, 如图 4 所示。

图 4 氢氛围加速寿命试验中电流随时间变化曲线

影响阶段具体分析如下:

a) 耐受阶段

H2 逐步穿过 SiN 钝化层, 尚未达到 GaAs 表面前, 器件性能不受影响。

b) 影响阶段

H2 穿透 SiN 钝化层后, 扩散进栅金属和 GaAs界面, 栅材料 Pt 起到了催化剂的作用, 将 H2 分子转化为 H 原子, H 原子较 H2 活性更高体积更小,因此更快地扩散进 GaAs 掺杂层, 中和施主 Si 形成Si-H, 进而抑制沟道中的施主杂质 Si, 使得二维电子气浓度降低, 从而降低漏极电流、 跨导和增益。具体过程如式 (3) ~ (4) 所示。

已经形成的共价键 Si-H 被束缚在沟道中, Si-H 共价键非常稳定, 若要断开需要温度在 600 ℃以上, 因此即使器件脱离了 H2 氛围, 已形成 Si-H 键的氢也无法从器件沟道中逃逸到外界, 所以此时氢原子对器件性能的影响是不可逆的。Adams 等人发现的经验公式 (5) 可以很好地拟合大部分 GaAs 器件的失效过程, 得到了业内的普遍认可。

![]()

式 (5) 中:

t——源漏饱和电流降低 10%时的平均寿命, 单位为 h;

A, n——经验常数, 其中 n 为负值;

P——氢气分压;

Ea——激活能;

KB——波尔兹曼常数, 取值为 8.615×10-5;

T——环境温度, 单位为 K;

综上, 密封微波组件的可靠工作寿命与氢气浓度呈反比。

2.4 银迁移

银迁移发生在存在直流电压梯度且潮湿环境中, 因水分子渗入产品表面电解形成 H+与 OH-,并在阳极和阴极分别发生化学反应。

在阳极, 银在电场及 OH-的作用下, 离解产生Ag+, 并与 OH-形成 AgOH;AgOH 中的 Ag-O-H 化学键弱, 易分解成胶状的 AgO2 与水。生成物 AgO2不稳定, 在高温条件下又转变为金属银。

在阴极, H+接收电子形成 H2, 阳极离解的 Ag+在电场作用下直接从电解液中迁移至阴极, 接收电子并完成电化学沉积, 形成金属银, 反应式为:Ag++e-=Ag。阳极和阴极同时发生化学反应, 因此银迁移过程有两种类型的产物, 即阳极 Ag2O 和 Ag的胶体沉积物及阴极的 Ag 枝晶。银迁移典型形貌如图 5 所示。

图 5 银迁移 SEM 形貌

3 质量控制措施及应用建议

3.1 电应力损伤问题

微波组件在使用中易发生来自各方面的异常过电应力、 过功率应力, 因此, 需进行电源容限、 功率过激励分析。

电源容限分析可进行输入电压扩展测试, 在微波组件样件调试阶段, 应对工作频率内, 不同工作电平时微波组件电性能进行摸底测试, 找出实际使用工况下电性能满足设计要求的极限工作电平范围, 为最大额定电压的确定提供可靠的数据 支 撑 。某微波组件不同激励电平时频率 - 增益 、 频率-1 dB 压缩点输出功率及 V-I 曲线如图6~8 所示。

图 6 不同工作电压下 f-Glin 曲线

图 7 不同工作电压下 f-Po (1 dB) 曲线

图 8 V-Idq 曲线

通过输入电压扩展测试结合图 6~8 曲线分析,可确定微波组件的最大额定电压。

功率过激励影响因素为温度和功率。可对微波组件进行高温功率极限试验, 摸清微波组件实际最大额定功率是否满足设计要求, 试验方法如下所述。

a) 试验温度:Tc=最高工作温度;

b) 输入功率初始值选择 Pmax-3 dBm, 热平衡状态下保持 24 h;Pmax 为设计值;

c) 步进条件:射频功率以 2 dBm 步进增加;

d) 每步试验后对微波组件进行常温测试;

e) 试验终止条件 (满足以下任意一个条件即可):

射频功率步进至 Pmax+3 dBm;

有 1 只试验样品常温时电参数超差、 △值超差或器件失效;

有 1 只试验失效。

某微波组件额定功率设计值为 1 dBm, 按照上述设计对其进行功率极限试验, 测试结果如表1 所示。

表 1 微波组件功率极限测试数据

试验结果显示器件在-2~4 dBm 热平衡后测试结果均合格, △值较小, 器件实际额定功率优于1 dBm 设计要求, 最大可以承受 4 dBm 的输入功率。

3.2 微波组件自激振荡问题

影响微波组件自激的主要因素有温度、 工作电压和匹配负载。可对微波组件在不同工况下稳定性进行评估。

首先, 在常温、 最高工作温度和最低工作温度下对微波组件进行工作电压拉偏工况下稳定性因子测试。K>1 时, 微波组件处于绝对稳定。某微波组件稳定性因子测试结果如表 2 所示。

表 2 微波组件稳定因子测试数据

由测试数据可知, 该微波组件在常温、 低温和高温工作温度下, 不同工作电压下时, 稳定因子均大于 1, 具有较高的稳定性。

其次, 对微波组件进行匹配负载测试, 对微波组件分别接 50 Ω 负载、 短路负载和开路负载 3 种不同匹配情况下进行全频带频谱测试, 主要考核不同匹配负载时有无异常杂波出现。测试频谱如图9~11 所示。

图 9 50 Ω 负载时频谱图

图 10 短路负载时频谱图

图 11 开路负载时频谱图

由全频带频谱测试图可知, 该微波组件匹配不同负载时, 全频带内频谱均无异常杂波出现, 在不同匹配负载下也具有较高的稳定性。

3.3 微波组件芯片氢效应问题

微波组件氢效应的主要因素为管壳、 芯片钝化层厚度和密封腔体内氢气浓度。针对不同影响因素, 提出了以下几点质量保证措施。

a) 对微波组件金属管壳进行除氢处理, 降低金属管壳氢气释放浓度。金属管壳进行分级式的工艺方法除氢。首先, 在管壳镀镍镀金前, 真空条件下, 对管壳基材进行高温 350 ℃烘烤, 充分去除管壳基材中的氢;其次, 在管壳镀镍镀金后, 真空条件下, 对成品管壳进行 250 ℃烘烤, 在保护镀层可靠性的前提下达到去除镀层吸附氢的目的;最后, 对两次除氢完的成品管壳进行氢气含量测试,确保密封金属管壳内氢气含量满足可靠性要求。

b) 选用耐氢能力高的芯片。氢气在钝化层中的运动规律遵守扩散定律, 根据扩散方程, 对不同钝化厚度的结构进行仿真计算, 得到不同钝化厚度下扩散进栅极根部的氢气分子数量百分比。仿真拟合结果如图 12 所示。

图 12 扩散至栅极根部氢分子比例与钝化层厚度关系

仿真结果表明, 加厚钝化层厚度可以显著降低扩散至栅极根部的氢气分子比例, 当芯片表面钝化层厚度大于等于 300 nm, 可有效地阻止氢气向栅极的扩散。因此建议在进行芯片选用时, 优先选用钝化层厚度大于等于 300 nm 的芯片。

c) 当微波组件因频率要求或其他特殊要求而必须选用钝化层厚度小于 300 nm 的 GaAs 芯片时,为有效防止氢气对 GaAs 芯片 Ti/Pt/Au 金属栅极的损伤, 可使用吸氢材料用以吸除密封腔体内的氢气。吸氢材料应稳定, 不应与氢气、 水汽等其他气体发生化学反应而生成对器件有害的物质, 吸氢过程不可逆, 且吸氢能力远大于微波组件管壳释放氢气的能力, 具有良好的热性能和机械性能。

3.4 微波组件银迁移问题

为避免微波组件发生银迁移, 首先, 应从设计环节进行控制, 在电气布线设计时, 对不同布线基材进行理论计算与试验验证, 重点检查大偏压处的布线, 尽量减小电势差, 给出合理的布线间距。其次, 在生产环节, 进行银基导电胶点胶贴片操作时, 应严格控制点胶精度、 胶量、 贴片精度和压力, 避免胶体涂布到芯片焊盘之外使电气间距变小, 相对电势差变大。

在电路封盖前, 必须进行真空烘烤以去除组件内的残余水汽和其他挥发物, 内腔体积较大或导电胶用量多的组件, 可考虑提升烘烤温度及烘烤时间。另外, 对微波组件内进行气氛含量试验,确保水汽含量≤5.0×10-3。

4 结束语

本文对微波组件过电应力损伤、 自激振荡引起的组件功能异常、 氢效应导致工作电流和增益下降, 以及银迁移导致电路短路这 4 种主要的失效模式的失效机理进行了详细的阐述, 有助于微波组件使用者对其安全工作模式有更深入的认识, 有助于微波组件生产厂家加强对生产过程的控制。同时,对上述 4 种失效模式和失效机理, 提出了针对性的质量保证措施, 旨在加强微波组件生产过程控制并提高使用中的可靠性。

版权声明:

《一步步新技术》网站的一切内容及解释权皆归《一步步新技术》杂志社版权所有,转载请注明出处!

《一步步新技术》杂志社。

粤公网安备

44030402004701号

粤公网安备

44030402004701号